为某全球领先磨具磨料制造商实施TPM(全员生产维护)

客户:某全球领先磨具磨料制造商

地点:上海,中国

挑战

某磨具磨料制造商,是全球最大的磨料供应商,为工业、建筑、汽车维修和DIY市场提供固结磨具、涂附磨具、树脂切割打磨片、工业超硬磨具以及金刚石及配套设备产品。该公司要求TXM为其提供支持,实施精益转型方案,提高工厂的客户服务水平和内部管理水平。

2500T型机是工厂内的重要资产,但绩效不佳,有超过1600件积压订单(30天)等待该设备处理。该厂曾尝试开展2500T型机的全面生产维护试点项目,但成效有限,无法起到工厂标杆的作用。该工厂希望借助TXM丰富的TPM项目经验,帮助其建立系统化的TPM运营体系。

解决方案

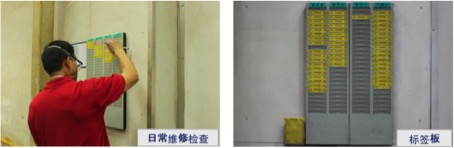

TXM帮助该工厂在2500T型机示范区域实施了自主维护,建立了日常标签管理流程,并实施了5S和可视化管理。

- 通过TXM的七大异常探测表,在现场实施初次清洁的同时,指导并帮助员工一起发现上百条异常点;

- 建立标签管理标准流程,由生产一线员工和维修团队共同执行上标签和解标签活动,每日提前发现并解决问题;

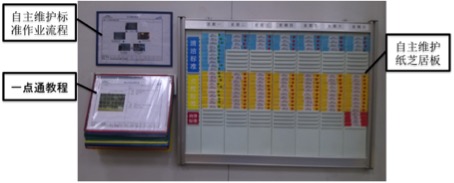

- 建立2500T型机自主维护点检表,包含点检、清洁、润滑三大类,并建立自主维护标准化作业;

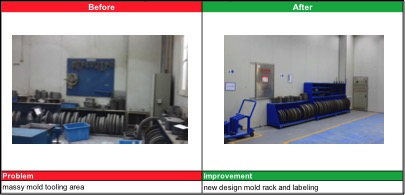

- 实施5S及可视化管理,帮助2500T区域加强日常管理;

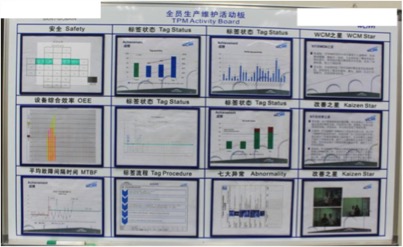

- 建立TPM活动板,用以管理TPM各项活动,并跟踪KPI状态;

结果

- 通过2500T型机TPM项目的实施,5S有了明显改善,5S审核评分提高194%,设备平均故障间隔时间提升315%;

- 一线员工的积极参与帮助改进了日常管理,每月新产生标签90张(目标值60张),标签按时解决率达到了97%(目标值87.5%);

- 员工有了全员维护的意识,并养成了良好习惯;

- 该项目得到了员工和领导层的认可,并希望可以扩展至其他区域。