中国制造成本将超过美国,唯有精益才能救中国制造?

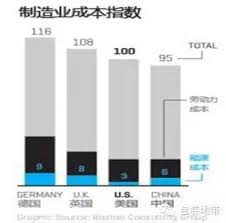

点击数:3,610 次 波士顿咨询集团(BCG)近期公布了一份研究报告,将出口排名世界前25位经济体的制造业成本进行了量化比较。报告选取了工人工资水平、劳动生产率、能源成本、汇率水平作为决定制造业成本竞争力的关键因素。研究显示,中国作为低成本制造业大国的竞争优势正在逐步丧失。由下图(不好意思,没有翻译)可以看出,中国的指数已经逼近美国的100,难怪波士顿咨询断言,在2015年,就多数面向北美消费者的商品而言,在美国低成本州生产将会变得和在中国生产一样经济划算。到2018年,美国制造的成本将比中国便宜2-3%。

波士顿咨询集团(BCG)近期公布了一份研究报告,将出口排名世界前25位经济体的制造业成本进行了量化比较。报告选取了工人工资水平、劳动生产率、能源成本、汇率水平作为决定制造业成本竞争力的关键因素。研究显示,中国作为低成本制造业大国的竞争优势正在逐步丧失。由下图(不好意思,没有翻译)可以看出,中国的指数已经逼近美国的100,难怪波士顿咨询断言,在2015年,就多数面向北美消费者的商品而言,在美国低成本州生产将会变得和在中国生产一样经济划算。到2018年,美国制造的成本将比中国便宜2-3%。

目前,不少外资企业开始将生产重心转向缅甸、柬埔寨、越南等制造成本更低的国家。美国的一些企业正在美国建立新工厂或重新将遥远的工厂搬回国内。原因很简单,那些此前吸引这些企业将工厂搬至海外的因素,如便宜的劳动力和能源,已经不再那么有吸引力。工资差距的缩小也使得美国资产和人才相对于海外显得便宜。 在中国的委托加工也逐步减少。劳动力成本、税收成本、人民币升值成本、通胀成本、扩张成本等压力在对外资企业吸引力减少的同时,也对中国制造企业产生了不小的影响。

那么什么原因导致中国的制造成本越来越高,甚至要超过美国了呢? 除了美国科技发展带来能源成本低廉,中国物流成本高,中国的工业用地成本越来越高,人民币升值,生产环境成本增高等因素外,最重要的就是: 中国工人工资低,但劳动成本高,原因在于低效率。

在制造成本中,劳动力成本占据大头,如今,长期被依赖的中国工人低成本优势正在不断丧失。波士顿公司的报告指出,2000-2005年,中国工厂的工人平均工资和福利上升了10%;2005-2010年,中国工人平均工资和福利上涨19%,而同期美国工厂工人的成本仅上升4%。就生产效率而言,前者的增速只有后者的一半,因此造成中国劳动力单位成本的上升。最近的几年,从2010年中期到2014年,美国制造业工人每小时平均工资呈逐年下降之势,而生产效率却高于中国工人。把劳动力成本和生产效率两个因素综合起来看,尽管中国劳动力价格依然大大低于美国,但由于美国生产自动化程度更高,工人生产效率更高,一些美国企业迁回本土生产后可在不同程度上对冲劳动力成本的差距。

如何来改变中国制造成本高,尤其是生产效率低的问题呢。面对微信朋友圈和群里面铺天盖地的德国工业4.0, 工业4.0很美好,但我们还是要遵循经济发展的规律,跨越式发展、一拥而上式的发展还是要谨慎,这里我想引用国务院副总理马凯在德国汉诺威消费电子、信息及通信博览会(Cebit)上的一番话:“……德国已完成工业3.0,而中国工业化发展历史不长,大部分还没有自动化和数字化,尚处在工业2.0阶段,部分达到3.0水平……”。中国制造2025也很美好,但是对于众多的中小企业来讲,可能也还是水中望月。

其实,每一家中国制造企业,你们自己都知道,为何中国生产效率这么低。 我已经看见大量的民营企业老板,喜欢投大资金在广告上、在销售上、在进口设备上,但是花很少精力在改善流程和创建企业文化上(当然,现在越来越多的企业也加入了这一队伍)。我以个人名义断言,每一家中国企业都存在着很大的浪费,不管你目前已经达到了3.0水平,还是在2.0水平,甚至在1.0水平,先把你的七大浪费削减,已经是很大的一个改善,毕竟,省下的才是纯利润。

如何来改善消除浪费提高生产效率呢?习大大最近就给出了一个很好的答案,他在中国兵器工业集团东北工业集团有限公司视察中,就称赞精益管理是个很好的管理模式。甚至在上车前,我这送行的董事长于中赤的手说:“你们的这套管理方法很好,经营理念管理思想,加以完善,很有用。”

我做过的精益项目,虽然目标里面没有降低成本,但是往往通过通过精益都能提高效率,甚至曾经帮助索尼的生产线工人从48人降到28人。我们中国的企业比起这些日本企业,浪费应该更大吧。去年美国一家知名的太阳能公司找到我们,让我们去调查一下他们在嘉兴的供应商为什么一直发不出货来。我去看了一下,由于订单增长,工厂已经将全部的工人调到该产品生产中来,而且公司老总告诉我他们已经订购了机器设备和模具,只要一到,订单就能交付了。他们的瓶颈工序有12组,每组3个人,可是我发现其中有很大的动作浪费,经过两天的改善,直接变成单人作业,效率提升至300%。刚调研完欧洲某电器公司在广东的一家OEM工厂,200多台的注塑机,无一例外地都配备了2个操作工,一个操作设备,一个为注塑件贴膜防止划伤,运到半成品中心,然后过几天或几星期,每条线1名装配辅助工,将半成品中心送来的注塑件撕掉保护膜。我很负责人的告诉他们,只要实施精益连续流,至少200多个撕膜的人可以减掉,更不用谈实施精益的专长-一人多机了。

当然,有很多中国的制造型企业,已经实施了精益,或者生产效率已经很高了,德国工业4.0或中国制造2015将是接下来的主要目标。但是对于大多数的中国制造企业,尤其是数量众多的中小型民营企业,靠廉价的劳动力获得的低价来占据市场的好日子已经一去不复返了,我坚信,在市场策略不出问题的前提下,唯有精益(当然其他改善手段也行),通过减少浪费,降低成本,缩短交付周期,提高质量,才能让这些制造企业保持竞争优势。